Tác giả: Mian N. Riaz

Bộ môn Khoa học và Công nghệ Thực phẩm – Đa dạng thực phẩm

Đại học Texas A&M, Hoa Kỳ

Được viết trên cơ sở hợp tác với Hội đồng Xuất khẩu Đậu nành Hoa Kỳ (USSEC)

Giới thiệu

Trong những năm gần đây, những tiến bộ trong việc ép đùn thức ăn chăn nuôi, những thay đổi về tính sẵn có và chất lượng của các thành phần được sử dụng trong thức ăn chăn nuôi, sự phát triển của các thành phần thức ăn và những tiến bộ trong kiến thức của chúng tôi về yêu cầu dinh dưỡng của tôm đã giúp việc sản xuất thức ăn chăn nuôi được cải thiện và đạt chất lượng tốt hơn. Trước đây, tôm con được sản xuất trong trại giống và sau đó được thả trong các ao nuôi giống ngoài trời và ao nuôi thương phẩm. Trong những ngày đầu nuôi thương phẩm, tôm được cho ăn thức ăn vụn. Sau đó, trong giai đoạn nuôi dưỡng, tôm được chuyển vào trong nhà vì những lợi ích sau đây: tỷ lệ sống sót cao hơn trong các hệ thống thâm canh, khả năng dự đoán sản xuất tốt hơn, an toàn sinh học, giảm thiểu các mối đe dọa từ dịch bệnh, điều kiện sản xuất tối ưu hơn để đảm bảo tăng trưởng nhanh hơn và khả năng sử dụng các lợi ích của tăng trưởng bù đắp. Tại sao chương trình thức ăn lại quan trọng đối với tôm? chương trình thức ăn là khí chạy động cơ; nó đại diện cho chi phí biến đổi lớn nhất và là một nguồn ô nhiễm. Hiện nay, có hai cách để chế biến thức ăn cho tôm: ép viên và ép đùn.

Thức ăn thủy sản cho tôm dạng viên so với dạng ép đùn

Trong quá trình ép đùn, toàn bộ thức ăn chăn nuôi dạng viên được sử dụng để cho tôm ăn và chúng không bị vỡ vụn. Những viên này có bề mặt nhẵn, ít hạt mịn (bụi bẩn làm ô nhiễm nước) và có kích thước đồng đều cả về đường kính và chiều dài viên. Trong quá trình ép đùn, chúng tôi duy trì tính linh hoạt trong công thức có nghĩa là chúng ta có thể sản xuất thức ăn giàu dinh dưỡng với khả năng nấu và tiêu hóa tốt hơn. Dựa trên yêu cầu mong muốn, chúng tôi có thể sản xuất viên nén nổi, chìm chậm và chìm nhanh. Những viên này phù hợp hơn để sử dụng trên máy cho ăn tự động. Có ba cách khác nhau để chúng ta có thể sản xuất thức ăn cho tôm bằng công nghệ ép đùn; 1) ép đùn viên lớn tiếp theo là vỡ vụn 2) quy trình hình cầu (SAS) và 3) ép đùn trực tiếp. Trong bài báo này, trọng tâm sẽ là công nghệ ép đùn trực tiếp thức ăn cho tôm. Có một số trở ngại trong sản xuất thức ăn cho tôm bằng phương pháp ép đùn trực tiếp. Một số trở ngại trong số này là công suất trộn, nghiền, vận chuyển, ép đùn và sấy của các nhà máy thức ăn chăn nuôi. Những thách thức khác có thể là sàng lọc và kiểm soát bụi, thay đổi hệ thống khí nén, vệ sinh, yêu cầu HACCP và có một dây chuyền chuyên dụng.

Các cân nhắc khi ép đùn thức ăn cho tôm

Có bốn yếu tố chính mà một nhà máy sản xuất thức ăn chăn nuôi cần chú ý là: 1) nguyên liệu thô 2) cấu hình hệ thống (phần cứng) 3) điều kiện chế biến (phần mềm) và 4) đặc điểm kỹ thuật sản phẩm cuối cùng.

- Nguyên liệu thô

Nguyên liệu thô được sử dụng để sản xuất thức ăn dạng ép đùn cho tôm vừa là yếu tố đắt tiền nhất vừa là yếu tố quan trọng cần được xem xét của quy trình. Có một số đặc điểm quan trọng của nguyên liệu thô cần được chú ý. Các đặc điểm này bao gồm hàm lượng protein, tinh bột, dầu, chất xơ và kích thước hạt của mỗi thành phần. Trong các quá trình ép đùn, kích thước hạt của nguyên liệu rất quan trọng. Các hạt lớn khó ngậm nước và có thể cần điều hòa bổ sung hoặc đầu vào năng lượng cơ học bổ sung để làm dẻo và phân tán toàn bộ hạt.

- Phần cứng

Thiết bị cho ăn (Hệ thống phân phối thức ăn)

Thùng/khay cho ăn trực tiếp cung cấp một phương tiện đo lường đồng nhất các nguyên liệu thô vào máy sấy sơ bộ và sau đó chuyển vào máy ép đùn. Dòng nguyên liệu này không được bị gián đoạn và có thể kiểm soát được tốc độ. Thùng/khay cho ăn trực tiếp kiểm soát tỷ lệ sản

phẩm hoặc thông lượng của toàn bộ hệ thống. Hệ thống thùng/khay cho ăn trực tiếp có thể được điều khiển theo thể tích hoặc trọng lượng. Trong thiết lập thể tích, máy cho ăn sẽ cung cấp một lượng thức ăn không đổi cho máy sấy sơ bộ. Khi hoạt động trong các điều kiện trọng lượng hoặc giảm trọng lượng (LIW), máy cho ăn chuyển nguyên liệu thô vào máy sấy sơ bộ theo tốc độ lưu lượng theo khối lượng đã thiết lập.

Máy sấy sơ bộ

Bước sấy sơ bộ bắt đầu quá trình làm nóng thông qua việc bổ sung hơi nước và nước vào hỗn hợp nghiền khô. Sự xâm nhập hơi ẩm toàn vẹn và đồng nhất của các thành phần thô giúp cải thiện đáng kể độ ổn định của máy ép đùn và nâng cao chất lượng cuối cùng của sản phẩm. Mục tiêu của bước sấy khô sơ bộ là liên tục hydrat hóa, gia nhiệt và trộn đều tất cả các dòng phụ gia với nhau theo công thức khô. Sau khi sấy sơ bộ, nguyên liệu thô được đưa vào thùng máy ép đùn. Tại đây, sự biến đổi chính của nguyên liệu thô đã sấy sơ bộ xảy ra cuối cùng sẽ quyết định đặc điểm sản phẩm cuối cùng. Để sản xuất thức ăn cho tôm, ngành công nghiệp này sử dụng máy sấy cắt công suất cắt cao cho phép thực hiện 48.000 lần trộn trên mỗi phút. Điều này giúp gelatin hóa tốt hơn (85-90% tinh bột được nấu trong công thức tôm vi sinh với tỷ lệ cao hơn lên đến 5 tấn/giờ.

Thùng máy ép đùn

Máy đùn được sử dụng để sản xuất thức ăn cho tôm phổ biến nhất là loại thiết kế trục vít đôi. Tác động đến các đặc tính của sản phẩm cuối cùng như kết cấu và mật độ được tạo ra bởi trục vít và biên dạng thùng, tốc độ trục vít, điều kiện chế biến (nhiệt độ, độ ẩm và thời gian lưu), đặc điểm nguyên liệu thô và lựa chọn khuôn. Khi vật liệu được làm ẩm và nấu chín một phần ra khỏi máy sấy sơ bộ, sẽ trực tiếp đi vào hệ thống máy ép đùn bao gồm cấu hình thùng và trục vít. Phần ban đầu của thùng máy ép đùn được thiết kế để hoạt động như một vùng cấp liệu hoặc đo lường để chuyển vật liệu đã được sấy sơ bộ ra khỏi vùng đầu vào của máy ép đùn. Sau đó, nguyên liệu thô đi vào khu vực xử lý nơi nguyên liệu thô vô định hình, chảy tự do được gia công thành nguyên liệu đàn hồi. Tỷ số nén của trục vít tăng lên trong giai đoạn này để hỗ trợ trộn nước hoặc hơi nước với nguyên liệu thô. Để sản xuất thức ăn cho tôm, vít xoay hình nón được sử dụng để khử khí của hỗn hợp thức ăn và mật độ sản phẩm tối đa cho thức ăn chìm.

Khuôn ép đùn và dao

Buồng đùn được đậy bằng một khuôn cuối cùng có hai chức năng chính. Buồng đùn giúp hạn chế lưu lượng sản phẩm khiến cho máy ép đùn tăng áp suất và lực cắt cần thiết. Ngoài ra, khuôn cuối cùng định hình khối đùn khi sản phẩm ra khỏi máy ép đùn. Một dao phay mặt đầu được sử dụng cùng với khuôn, bao gồm các dao cắt quay trong một mặt phẳng song song với mặt của khuôn. Tốc độ tương đối của dao và tốc độ tuyến tính khối đùn tạo ra chiều dài sản phẩm mong muốn. Đối với thức ăn cho tôm có khuôn kép đặc biệt có thể tăng công suất máy ép đùn. Những khuôn ép đùn mới này có thể có số lượng lỗ gần như gấp ba lần so với lỗ khuôn ép bình thường. Trong thiết kế khuôn này, các ống dài tăng khả năng nấu và giảm độ giãn nở thông qua giảm áp suất và thời gian lưu trong khi đường kính ống nhỏ sẽ tạo ra lưu lượng mặt cắt ngang đồng đều cho viên thức ăn. Những khuôn này có thể được sử dụng để đạt được tỷ lệ cao hơn, kích thước đồng đều hơn và mật độ cao hơn để nhấn chìm nguyên liệu thô vào nước và tăng độ ổn định của nước.

- Điều kiện xử lý (Phần mềm)

Khi phần cứng được chọn dựa trên thảo luận ở trên, hệ thống ép đùn có thể được vận hành trong các điều kiện xử lý khác nhau để đạt được nhiều mức độ chất lượng sản phẩm cuối cùng. Sau đây là danh sách các biến độc lập mà một nhân viên vận hành máy ép đùn có thể thao tác trực tiếp:

1) Công thức nạp liệu – công thức thực tế, kích thước hạt, độ ẩm và nhiệt độ sau sấy sơ bộ

2) Công suất – tốc độ đưa công thức vào máy ép đùn

3) Bổ sung hơi nước – hơi nước ở 6 – 9 bar có thể được phun trực tiếp vào nguyên liệu trong thùng máy ép đùn

4) Bổ sung nước – nước ở các nhiệt độ khác nhau và 3 bar có thể được bơm trực tiếp vào nguyên liệu trong thùng máy ép đùn

5) Bổ sung chất lỏng – các chất lỏng và/hoặc khí khác cũng có thể được đưa vào thùng máy ép đùn

6) Máy ép đùn và cấu hình khuôn

7) Nhiệt độ và tốc độ dòng chảy của chất lỏng nhiệt vào vỏ thùng

8) Tốc độ máy ép đùn – yêu cầu bộ truyền động tốc độ thay đổi

Khi các thay đổi danh sách trên được thực hiện, chúng sẽ lần lượt ảnh hưởng đến các biến hoạt động sau (gọi tắt là biến phụ thuộc):

1) Thời gian lưu nguyên liệu trong thùng máy ép đùn

2) Nhiệt độ sản phẩm trong thùng máy ép đùn

3) Độ ẩm sản phẩm trong thùng máy ép đùn

4) Áp suất trong thùng máy ép đùn

5) Năng lượng cơ học được phát triển

Kiểm soát mật độ thức ăn thủy sản dạng ép đùn

Mật độ ép viên có thể được thay đổi bằng ba công cụ sau đây;

1) Điều chỉnh công thức/thành phần và thành phần

2) Các biến quy trình (không bao gồm các thay đổi về công thức)

3) Công cụ phần cứng

Kiểm soát mật độ với các thành phần:

Protein, lipid, chất xơ và sự tương tác của chúng với tinh bột là những yếu tố làm phức tạp việc ước tính mật độ. Tất cả những yếu tố này sẽ góp phần tạo ra mật độ của viên thành phẩm.

Kiểm soát mật độ bằng các biến quy trình

Mật độ có thể được điều chỉnh bởi những thay đổi sau đây trong quá trình:

- Thay đổi đầu vào năng lượng

- RPM của trục máy ép đùn

- Tốc độ nạp nguyên liệu vào máy ép đùn

- Nhiệt độ và độ ẩm (thêm nước và hơi nước)

Công cụ phần cứng để kiểm soát mật độ sản phẩm

Các công cụ phần cứng khác có thể được sử dụng để kiểm soát mật độ sản phẩm. Bốn công cụ có sẵn cho ngành bao gồm:

- Thùng máy ép đùn có lỗ thông hơi, có hoặc không có trợ lực chân không

- Máy ép đùn nấu và tạo hình riêng biệt trong đó sản phẩm được thông hơi giữa hai thiết bị

- Thiết bị hạn chế ở đầu xả của máy ép đùn

- Buồng áp suất tại khuôn máy ép đùn

Thùng máy ép đùn có lỗ thông hơi, có hoặc không có chân không

Trong một số thức ăn cho tôm nhất định yêu cầu mật độ sản phẩm cao hơn, thùng máy ép đùn có thể được cấu hình để bao gồm một lỗ thông hơi thoát ra áp suất xử lý và giảm nhiệt độ sản phẩm thông qua làm mát bay hơi. Chân không có thể được thêm vào lỗ thông hơi thùng để tăng mật độ sản phẩm hơn nữa thông qua việc làm mát bay hơi nhiều hơn và khử khí của khối ép đùn. Hỗ trợ chân không (lên đến 0,7 bar) sẽ cải thiện độ bền của viên, tăng mật độ mảnh và giảm độ ẩm của khối ép đùn.

Máy ép đùn nấu và tạo hình riêng biệt

Một công cụ phần cứng khác được các nhà sản xuất thức ăn chăn nuôi sử dụng để kiểm soát mật

độ khối lượng sản phẩm là quy trình ép đùn kép. Trong quá trình này, máy ép đùn đầu tiên được sử dụng để sản xuất thức ăn chăn nuôi mở rộng hoặc có thể được sử dụng như một máy ép đùn nấu cho quy trình nấu/tạo hình hai giai đoạn. Máy ép đùn định hình thứ hai (PDU hoặc Đơn vị cô đặc sản phẩm) chỉ được sử dụng khi chế biến thức ăn quá đậm đặc như thức ăn thủy sản chìm nhanh.

Van giữa thùng

Một “van giữa thùng” (MBV) có thể được lắp đặt bên trong thùng máy ép đùn để đóng vai trò như một thiết bị hạn chế có thể điều chỉnh để kiểm soát ứng suất cắt và năng lượng cơ học cụ thể (SME) trong quá trình vận hành hệ thống. MBV có thể được điều chỉnh từ một cài đặt bổ sung ít hoặc không hạn chế đến một cài đặt có thể hạn chế gần như hoàn toàn sự di chuyển của khối ép đùn.

Van áp suất ngược

Các đặc tính của sản phẩm cuối cùng như mật độ có thể được kiểm soát bằng cách hạn chế khuôn ép đùn. Một thiết bị thường được các nhà sản xuất thức ăn chăn nuôi sử dụng được gọi là “van áp suất ngược” (BPV) được sử dụng để điều chỉnh hạn chế khuôn trong khi hệ thống ép đùn đang hoạt động. Bằng cách thay đổi hạn chế tại lỗ xả máy đùn trong quá trình hoạt động, mật độ sản phẩm có thể thay đổi lên đến 25% mà không cần thay đổi cấu hình trục vít hoặc khuôn ép cuối cùng. BPV lỗ có thể điều chỉnh được gắn vào phần cuối của máy ép đùn trước khi lắp ráp khuôn cuối cùng. Năng lượng cơ học cụ thể (SME) và áp suất ép đùn là các thông số quá trình được điều khiển bởi vị trí van.

Buồng áp suất sau ép đùn

Một thiết bị khác có sẵn trong ngành là một buồng kín bao quanh khuôn/cụm dao và cho phép kiểm soát áp suất bên ngoài máy ép đùn và khuôn ép (thường được gọi là EDMS hoặc Hệ thống quản lý mật độ bên ngoài). Áp suất mong muốn được duy trì trong vỏ dao bằng một khóa khí đặc biệt nơi sản phẩm được thải ra. Không khí nén hoặc hơi nước có thể được sử dụng để tạo ra áp suất cần thiết trong buồng. Khi áp suất tăng, điểm hơi nước tăng lên làm giảm “sự giãn nở” của sản phẩm và do đó làm tăng mật độ.

Kết luận

Thức ăn cho tôm có thể được ép đùn trực tiếp bằng cách sử dụng công nghệ ép đùn mới và cải tiến, mang lại một số lợi ích so với ép viên và các phương pháp khác. Thức ăn ép đùn có hệ thống ma trận bên trong, có xu hướng tăng khả năng chống xử lý cơ học thức ăn chăn nuôi. Thức ăn ép đùn tạo ra có độ mịn khoảng 1 – 2% trong khi thức ăn dạng viên thường có độ mịn 5 – 8% trong quá trình xử lý ở dạng rời hoặc dạng túi. Điều này có nghĩa là quá trình ép đùn làm giảm lượng hạt mịn thường đi vào nước và kết thúc quá trình phân rã lên tới 75%. Ít hạt mịn hơn đồng nghĩa với việc tăng độ ổn định của nước, ao trong hơn, tỷ lệ tử vong thấp hơn, ít vi khuẩn không mong muốn phát triển hơn, tăng tỷ lệ chuyển đổi (10 – 20%), năng suất sản xuất cao hơn và cải thiện khả năng tiêu hóa. Nấu ép đùn cung cấp và tăng chỉ số độ bền của viên (PDI), thanh trùng thức ăn tốt hơn, tiêu diệt trứng côn trùng, cải thiện hệ số chuyển đổi thức ăn (FCR), gelatin hóa tinh bột và giảm chi phí thức ăn chăn nuôi./.

(Tài liệu này có thể được sao chép nếu tác giả và USSEC cho phép. Trong khi Hội đồng Xuất khẩu Đậu nành Hoa Kỳ không đảm bảo tính chính xác của thông tin được trình bày hoặc các dự báo hoặc báo cáo của Nhân viên hoặc Nhà thầu của USSEC, chúng tôi đã cẩn trọng trong việc lựa chọn Nhân viên hoặc Nhà thầu để đại diện cho tổ chức của chúng tôi và đóng vai trò là chuyên gia về một chủ đề nhất định. Chúng tôi tin rằng họ có kiến thức và tài liệu cũng như ý kiến của họ sẽ cung cấp cho người đọc thông tin chi tiết và hiểu biết có giá trị về các vấn đề chính liên quan đến ngành nuôi trồng thủy sản toàn cầu và ngành công nghiệp đậu nành và nông nghiệp Hoa Kỳ. Chúng tôi rất mong nhận được các câu hỏi khác và luôn khuyến khích người đọc tìm kiếm một loạt các ý kiến trước khi đưa ra bất kỳ quyết định hoạt động hoặc tài chính nào dựa trên thông tin đã trình bày. Theo đó, USSEC sẽ không chịu bất kỳ trách nhiệm pháp lý nào ngầm hiểu hay rõ ràng xuất phát từ thông tin có trong bài báo này hoặc các tài liệu đã được tác giả đưa vào có thể thuộc bản quyền riêng có hoặc không có sự cho phép rõ ràng của chủ sở hữu bản quyền ban đầu.)

Hội đồng xuất khẩu đậu nành Hoa Kỳ (Đông Nam Á)

541 Đường Orchard, # 11-03 Liat Towers, Singapore 238881

Điện thoại: +65 6737 6233, Fax: +65 6737 5849

Email: Singapore@ussec.org

Trang web: www.ussec.org

- Nghệ An: Kiểm tra tình trạng tôm chết chưa rõ nguyên nhân

- Trà Vinh: Hơn 370ha tôm nuôi bị thiệt hại do nắng nóng

- Hà Tĩnh: Thuần dưỡng thành công tôm thẻ chân trắng trong ao nước ngọt

- Tôm nuôi ở Nghệ An chết phơi trắng hồ chưa rõ nguyên nhân

- Cục Thủy sản và Sở NN&PTNT các tỉnh ven biển: Ký quy chế phối hợp quản lý giống tôm nước lợ năm 2024

- Bảo đảm cả chất và lượng nguồn cung tôm giống

- Ngành tôm: Sức mua tăng ở các thị trường lớn

- Một số điểm mới trong quy định xử phạt vi phạm hành chính trong lĩnh vực thủy sản

- Khánh Hòa: Khan hiếm giống tôm hùm xanh

- VASEP: Đề nghị bãi bỏ hạn ngạch thuế quan tôm đông lạnh vào Hàn Quốc

Tin mới nhất

T5,25/04/2024

- Rong sụn: Bảo vệ tôm chống lại vi khuẩn Vibrio harveyi

- Kết nối giao thương giữa doanh nghiệp tỉnh Cà Mau và doanh nghiệp Trung Quốc

- Viet Nhat Group: Động thổ giai đoạn 2 dự án nhà máy sản xuất thức ăn chăn nuôi và thủy sản Việt Nhật

- Nghệ An: Kiểm tra tình trạng tôm chết chưa rõ nguyên nhân

- Ra mắt công nghệ phát hiện sớm 18 bệnh trên tôm

- Vì sao Hàn Quốc hạn chế nhập khẩu tôm Việt Nam?

- Trà Vinh: Hơn 370ha tôm nuôi bị thiệt hại do nắng nóng

- 3 xu hướng & 9 loại nguyên liệu thức ăn thủy sản giàu protein hứa hẹn

- Hà Tĩnh: Thuần dưỡng thành công tôm thẻ chân trắng trong ao nước ngọt

- Xuất khẩu tôm vào thị trường Nhật Bản lại gặp khó vì chỉ tiêu kháng sinh Doxycycline

- Nghệ An: Kiểm tra tình trạng tôm chết chưa rõ nguyên nhân

- Trà Vinh: Hơn 370ha tôm nuôi bị thiệt hại do nắng nóng

- Hà Tĩnh: Thuần dưỡng thành công tôm thẻ chân trắng trong ao nước ngọt

- Tôm nuôi ở Nghệ An chết phơi trắng hồ chưa rõ nguyên nhân

- Cục Thủy sản và Sở NN&PTNT các tỉnh ven biển: Ký quy chế phối hợp quản lý giống tôm nước lợ năm 2024

- Bảo đảm cả chất và lượng nguồn cung tôm giống

- Ngành tôm: Sức mua tăng ở các thị trường lớn

- Khánh Hòa: Khan hiếm giống tôm hùm xanh

- Một số điểm mới trong quy định xử phạt vi phạm hành chính trong lĩnh vực thủy sản

- Thái Bình: Cải tạo diện tích nuôi trồng thủy sản vụ xuân hè đạt trên 50%

- 9 nguyên liệu thức ăn thủy sản giàu protein hứa hẹn nhất

- Thủy sản thế giới hướng tới Chuyển đổi Xanh

- Bộ Tài chính: Trả lời 3 vấn đề phản ánh, kiến nghị của doanh nghiệp thủy sản

- Năm 2023 Trung Quốc nhập khẩu 262 nghìn tấn bột cá từ Việt Nam

- Thị phần thủy sản Việt Nam trong tổng lượng nhập khẩu của Nhật Bản giảm

- Kích hoạt Chương trình quốc gia bảo vệ và phát triển nguồn lợi thủy sản đến năm 2030

Các ấn phẩm đã xuất bản

- Gói tín dụng 15.000 tỷ đồng: Trợ lực giúp doanh nghiệp vượt khó

- Sri Lanka: Ra mắt gói bảo hiểm rủi ro cho các trang trại tôm đầu tiên tại châu Á

- Hội chợ triển lãm Công nghệ ngành Thủy sản Việt Nam lần đầu tiên tổ chức tại miền Bắc

- USSEC: Hướng tới kỷ nguyên nuôi biển bền vững tiến xa bờ

- BTC FISTECH và Chi Cục Thủy sản Quảng Ninh: Họp bàn kế hoạch phối hợp tổ chức FISTECH 2023

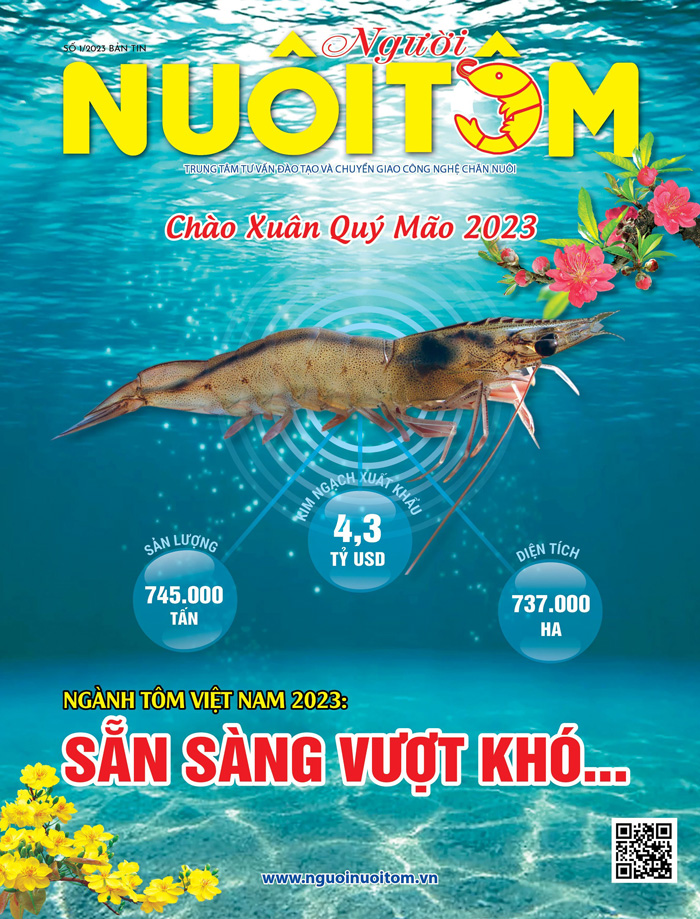

- Diện tích và sản lượng tôm nước lợ năm 2022

- Ngành thuỷ sản miền Bắc – miền Trung: “Sân chơi” đầy sức hút

- Long Thăng: Triển khai chương trình “Tôm to xế xịn 2023”

- Hiệu quả vượt trội với mô hình nuôi cá điêu hồng Thăng Long

- Năm mới, nỗi lo cũ: “Làm sao để tăng cường đề kháng cho tôm?”

- Máy sưởi ngâm: Cách mạng hóa nghề nuôi tôm ở Việt Nam

- Waterco: Giải pháp thiết bị hàng đầu trong nuôi trồng thủy sản

- GROSHIELD: “Trợ thủ đắc lực” giúp tôm đề kháng vững vàng hàng ngày, sẵn sàng về đích

- Năm mới, nỗi lo cũ: “Làm sao để tăng cường đề kháng cho tôm?”

- Vi sinh: Giải pháp mục tiêu toàn diện

- Grobest Việt Nam: Tiên phong ra mắt sản phẩm thức ăn chức năng hàng ngày Groshield, nâng cao tối đa sức đề kháng, hướng đến những vụ tôm về đích thành công trong năm tới

- Solagron Vietnam: Nhà sản xuất vi tảo công nghiệp đầu tiên mang dấu ấn Việt Nam

- Giải pháp giảm phát thải trong nuôi trồng thủy sản từ bột cá thủy phân

- Solagron Việt Nam: Ra mắt sản phẩm vi tảo ngôi sao Thalas*Algae dành cho tôm giống

- Xử lý triệt để nấm và vi khuẩn có hại trong ao tôm giống và tôm thịt